Стандартизация и контроль качества продукции. Стандартизация и качество качество продукции Стандартизация и качество продукции кратко

Долгие годы отечественные промышленные предприятия находились в условиях, когда заказы на продукцию и ее продажу распределялись в плановом порядке, исключая при этом конкуренцию. Отсутствие конкуренции позволяло предприятиям не особенно беспокоиться об уровне качества продукции и даже о ее цене. Потребитель (покупатель), не имея возможности выбора, вынужден был покупать то, что ему предлагали. При этом он оплачивал не только стоимость изготовления, но и ошибки товаропроизводителей, т.е. издержки на исправление брака. В рыночных условиях, условиях конкуренции потребитель получает возможность выбора и потому предприятие, выпускающее продукцию низкого качества, может оказаться без рынков сбыта и средств для существования и развития.

Современная рыночная экономика предъявляет принципиально иные требования к качеству выпускаемой продукции. В современном мире выживаемость любой фирмы, ее устойчивое положение на рынке товаров и услуг определяются уровнем конкурентоспособности. В свою очередь конкурентоспособность связана с двумя показателями - уровнем цены и уровнем качества продукции. Причем второй фактор постепенно выходит на первое место. Производительность труда, экономия всех видов ресурсов уступают место качеству продукции.

Качество продукции - важнейший показатель деятельности предприятия. Повышение качества продукции в значительной мере определяет выживаемость предприятия в условиях рынка, темпы научно-технического прогресса, рост эффективности производства, экономию всех видов ресурсов, используемых на предприятии. Рост качества продукции - характерная тенденция работы всех ведущих фирм мира. Она охватила европейские, американские и азиатские предприятия. И качество выпускаемой продукции - основной фактор конкуренции между фирмами.

Многие предприятия (организации) - экспортеры несут в настоящее время значительные убытки из-за неподготовленности к сертификации систем качества. Обязательным условием допуска к участию в тендерах является наличие у предприятия сертифицированной системы качества, охватывающей экспортируемые виды продукции.

Наличие сертифицируемой системы качества сегодня, практически везде, является обязательным условием для начала отношений между продавцом и покупателем, по существу международные стандарты ИСО 9000 являются международным языком общения в различных сферах деятельности.

Предметом исследования служит сертификация продукции и систем управления качеством.

Объект исследования – ООО «Внешэкономпрод».

Цель работы заключается в характеристики качества, стандартизации и сертификации продукции на предприятии.

Цель работы предполагает решение следующих задач:

Дать понятие и показатели качества продукции;

Определить стандартизацию продукции;

Охарактеризоваь сертификацию продукции;

Предложить проект сертификации ООО «Внешэкономипрод».

Глава 1 Теоретические и методологические основы качества, стандартизации и сертификации продукции

1.1 Понятие и показатели качества продукции

Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Качество как фактор конкурентоспособности распространяется на всю национальную экономику. Оно способствует рациональному использованию ресурсов.

Последствия недостаточного уровня качества продукции таковы:

1. Экономические

1.1. Потеря материальных и трудовых ресурсов, израсходованных на изготовление, транспортировку и хранение продукции, вышедшей из строя раньше плановых сроков физического износа.

1.2. Потери в производственной инфраструктуре (плохой битум - плохие дороги, плохой цемент - плохие средства хранения (элеваторы), плохие коммуникации, плохая связь и т.д.).

1.3. Дополнительные затраты на ремонт техники.

1.4. Дополнительные затраты времени у населения на ремонт бытовой техники.

1.5. Потери природных ресурсов в результате использования низкокачественных машин, используемых для добычи этих ресурсов.

1.6. Недополученная валютная выручка из-за низкой доли экспорта готовой продукции.

1.7. Дополнительная потеря валютных средств для импорта техники и товаров народного потребления.

1.8. Дополнительные затраты материальных и трудовых ресурсов на осуществление многозвенной и многоступенчатой системы органов технического контроля качества.

2. Социальные

2.1. Дефицитность отечественной продукции.

2.2. Падение престижа продукции, изготовляемой на национальных предприятиях.

2.3. Недостаточное удовлетворение потребностей производственно-технического и личного плана.

2.4. Снижение темпов роста благосостояния населения.

2.5. Нерациональная трата свободного времени населения на устранение дефектов изготовления товаров народного потребления.

2.6. Ухудшение морального климата в коллективе.

2.7. Уменьшение прибыли предприятия.

3. Экологические

3.1. Дополнительные затраты на очистку: воздушного бассейна, водного бассейна, земельных ресурсов.

3.2. Дополнительные затраты на меры по оздоровлению населения.

3.3. Потеря продуктивности продукции сельского хозяйства из-за недостаточного качества воздуха, воды и почвы.

3.4. Ускоренная амортизация и дополнительные затраты на ремонт гражданских зданий и транспорта из-за плохого качества воздушной среды.

С понятием качества тесно связано и понятие технического уровня продукции - относительной характеристики качества продукции, основанной на сопоставлении значений показателей, определяющих техническое совершенство оцениваемой продукции, с соответствующими базовыми показателями, их значениями.

Качество продукции не ограничивается только одним свойством, это совокупность свойств. Свойства продукции количественно выражаются в показателях качества. Общепризнанна классификация на десять групп свойств и соответственно показателей.

Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обусловливают область применения продукции. Для продукции производственно-технического назначения основным показателем может служить производительность, показывающая, какой объем продукции может быть выпущен с помощью оцениваемой продукции или какой объем производственных услуг может быть оказан за определенный промежуток времени.

Показатели надежности - безотказность, сохраняемость, ремонтопригодность, а также долговечность изделия. В зависимости от особенностей оцениваемой продукции для характеристики надежности могут использоваться как все четыре, так и часть из указанных показателей. Для некоторых изделий, связанных с безопасностью людей, безотказность может быть основным, а иногда и единственным показателем надежности. Чрезвычайно важна безотказность бытовых электроприборов, некоторых механизмов автомобилей (тормозная система, рулевое управление). Для воздушных судов безотказность - единственный и основной показатель качества. Для характеристики соxpaняемости - свойств изделия сохранять свои показатели в течение ранения и транспортирования - применяются такие показатели, как средний срок сохраняемости, гамма-процентный срок сохраняемости. Сохраняемость играет важную роль для пищевой продукции. Ремонтопригодность определяют такие показатели, как средняя стоимость технического обслуживания, вероятность выполнения ремонта в заданное время. Долговечность определяется величиной затрат на поддержание изделия в работоспособном состоянии.

Показатели технологичности характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции. Именно с помощью технологичности достигаются массовость выпуска продукции, рациональное распределение затрат материалов, средств, труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции.

Показатели стандартизации и унификации - это насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями. Все детали изделия делятся на стандартные, унифицированные и оригинальные. Чем меньше оригинальных изделий, тем лучше как для изготовителя продукции, так и для потребителя.

Эргономические показатели отражают взаимодействие человечка с изделием и комплекс гигиенических, антропометрических, физиологических и психологических свойств человека, проявляющихся при пользовании изделием. Это могут быть усилия, необходимые для управления трактором, расположение ручки у холодильника, кондиционер в кабине башенного крана или расположение руля у велосипеда, освещенность, температура, влажность, запыленность, шум, вибрация, излучение, концентрация угарного газа и водяных паров в продуктах сгорания и т.д.

Эстетические показатели характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенство исполнения и стабильность товарного вида изделия.

Показатели транспортабельности выражают приспособленность продукции для транспортирования.

Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении конкурентоспособности. При определении патентно-правовых показателей следует учитывать наличие в изделии новых технических решений, а также решений, защищенных патентами в стране, наличие регистрации промышленного образца и товарного знака как в стране-производителе, так и в странах предполагаемого экспорта.

Экологические показатели - это уровень вредных воздействий на окружающую среду, которые возникают при эксплуатации или потреблении продукции, например, содержание вредных примесей, вероятность выбросов вредных частиц, газов, излучении при хранении, транспортировании и эксплуатации продукции.

Показатели безопасности характеризуют особенности продукции для безопасности покупателя и обслуживающего персонала, т.е. обеспечивают безопасность при монтаже, обслуживании, ремонте, хранении, транспортировании, потреблении продукции.

Совокупность перечисленных показателей формирует качество продукции. Изделие должно быть надежным, эстетически радующим глаз, хорошо выполнять свои функции, т.е. удовлетворять те потребности, для которых оно предназначено. Но помимо всех этих показателей важна и цена изделия. Именно с ценой связан вопрос экономически оптимального качества, или экономически рационального качества. Покупатель, приобретая изделие, всегда сопоставляет, компенсирует ли цена изделия набор свойств, которыми оно обладает. Помимо цены важны и эксплуатационные характеристики изделий, поскольку они влекут за собой затраты по эксплуатации и ремонту, а если изделие характеризуется длительным сроком службы, эти затраты вполне сопоставимы с ценой изделия, а по некоторым изделиям и существенно превосходят продажную цену изделия.

Под экономически оптимальным качеством понимается соотношение качества и затрат, или цена единицы качества, что можно выразить формулой:

К опт - экономически оптимальное качество;

Q - качество изделия;

С Σ - затраты на приобретение и эксплуатацию изделия, руб.

Определить знаменатель формулы несложно, поскольку он включает продажную цену изделия, затраты по эксплуатации, (ремонту и утилизации изделия. Сложнее определить числитель, т.е. качество, включающее самые разнообразные показатели. Этим занимается целая наука квалиметрия, которая разработала достаточно приемлемые методы по количественной оценке качества продукции. Итак, качество продукции в условиях современного производства - важнейшая составляющая эффективности, рентабельности предприятия и поэтому ему необходимо уделять постоянное внимание. Заниматься качеством должны все - от директора предприятия до конкретного исполнителя любой операции. Все процессы по обеспечению, проектированию, сохранению качества объединены в систему управления качеством.

1.2 Стандартизация продукции

Важным элементом в системах управления качеством изделий является стандартизация - нормотворческая деятельность, вторая находит наиболее рациональные нормы, а затем закрепляет их в нормативных документах типа стандарта, инструкции, методики требования к разработке продукции.

Главная задача стандартизации - создание системы нормативно-технической документации, определяющей прогрессивные требования к продукции, изготовляемой для нужд народного хозяйствa, населения, обороны страны, экспорта, а также контроль за правильностью использования этой документации.

Действующая система стандартизации позволяет разрабатывать и поддерживать в актуальном состоянии:

Единый технический язык;

Унифицированные ряды важнейших технических характеристик продукции (допуски и посадки, напряжения, частоты и др.);

Типоразмерные ряды и типовые конструкции Изделий общемашиностроительного применения (подшипники, крепеж, режущий инструмент и др.);

Систему классификаторов технико-экономической информации;

Достоверные справочные данные о свойствах материалов и веществ.

Система стандартизации Российской Федерации должна быть гармонизирована с международными, региональными и национальными системами и обеспечивать:

Защиту интересов потребителей и государства в вопросах качества и номенклатуры продукции, услуг и процессов, их безопасность для жизни и здоровья людей, охрану окружающей среды;

Повышение качества продукции в соответствии с развитием науки и техники, с потребностями населения и народного хозяйства;

Совместимость и взаимозаменяемость продукции;

Содействие экономии людских и материальных ресурсов, улучшение экономических показателей производства;

Создание нормативно-технической базы социально-экономических программ и крупных проектов;

Устранение технических барьеров в производстве и торговле, конкурентоспособность продукции на мировой рынке и эффективное участие в международном разделении труда;

Безопасность народно-хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций;

Содействие повышению обороноспособности и мобилизационной готовности.

Концепция системы стандартизации РФ содержит также определенные требования к формированию фонда стандартов:

Стандарты должны быть социально и экономически необходимыми. При разработке стандартов должна существовать потребность заинтересованных сторон достичь определенных соглашений по номенклатуре и качеству продукции, процессов и услуг;

Стандарт должен иметь определенный круг пользователей и конкретность требований;

Стандарты не должны дублировать друг друга;

Стандартизация должна быть комплексной, т.е. в странах должны быть отражены взаимосогласованные требования:

а) по всем стадиям жизненного цикла продукции от разработки до утилизации;

б) по всем уровням разукрупнения - от материалов, веществ, технологий до конечной продукции;

в) по всем аспектам обеспечения качества, включая установление в стандартах взаимосогласованных требований к продукции, методам контроля и испытаний, метрологическому обеспечению.

Фонд государственных стандартов должен строиться на основе целесообразного равновесия между двумя принципами:

Не стать тормозом в процессе достижений науки и техники;

Обладать стабильностью требований в течение определенного периода, особенно это касается основополагающих и общетехнических стандартов.

Взаимосвязь внутри фонда стандартов должна подчиняться следующим правилам:

Большую свободу в выборе потребительских характеристик должны предоставлять стандарты на конечную продукцию;

Более жесткие требования к функциональным характеристикам, унификации, взаимозаменяемости, совместимости должны устанавливаться в стандартах на составные части, комплектующие элементы, материалы.

Стандартизация основана на ряде принципов:

повторяемость - определяет круг объектов, к которым применимы вещи, процессы, отношения, обладающие одним общим свойством - повторяемостью либо во времени, либо в пространстве;

вариантность - создание рационального многообразия - обеспечивает минимум рациональных разновидностей стандартных элементов, входящих в стандартизируемый объект;

системность - определяет стандарт как элемент системы и приводит к созданию систем стандартов, связанных между собой внутренней сущностью конкретных объектов стандартизации;

взаимозаменяемость - применительно к технике предусматривает сборку или замену одинаковых деталей, изготовленных в разное время и в различных точках пространства.

В настоящее время сформировалась Государственная система стандартизации Российской Федерации (ГСС), которая регламентирует процессы построения, изложения и распространения стандартов в Российской Федерации. ГСС включает пять основополагающих стандартов:

ГОСТ Р 1.0-92 Государственная система стандартизации Российской Федерации. Основные положения;

ГОСТ Р l.|2-92 Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов;

ГОСТ Р 1.3-92 Государственная система Российской Федерации. Порядок согласования, утверждения и регистрации технических условий;

ГОСТ Р 1.4-92 Государственная система Российской Федерации. Стандарты предприятия. Общие положения;

ГОСТ Р 1.5-92 Государственная система Российской Федерации. Общие требования к построению, изложению, оформлению и содержанию стандартов.

Государственные стандарты Российской Федерации включают:

Обязательные требования к качеству продукции, работ и услуг, обеспечивающие безопасность для жизни, здоровья и имущества, охрану окружающей среды, обязательные требования техники безопасности и производственной санитарии;

Обязательные требования по совместимости и взаимозаменяемости продукции;

Обязательные требования к контролю качества продукций работ и услуг, обеспечивающих их безопасность для жизни, здоровья людей и имущества, охрану окружающей среды, совместимость и взаимозаменяемость продукции;

Параметрические ряды и типовое конструирование изделий;

Основные потребительские и эксплуатационные свойства продукции, требования к упаковке, маркировке, транспортированию и хранению, а также утилизацию продукции;

Положения, обеспечивающие техническое единство пря разработке, производстве, эксплуатации продукции и оказании услуг, правила обеспечения качества продукции, сохранность и рациональное использование всех видов ресурсов, термины, определения и обозначения, метрологические и другие общетехнические правила и нормы.

В Российской Федерации нормативные документы по стандартизации подразделяются на следующие категории:

Государственные стандарты Российской Федерации (ГОСТ Р);

Отраслевые стандарты (ОСТ);

Технические условия (ТУ);

Стандарты предприятий и объединений предприятий (союзов, ассоциаций, концернов, акционерных обществ, межотраслевых, региональных и других объединений) (CTП);

Стандарты научно-технических обществ и инженерных союзов, ассоциаций и других общественных объединений (СТО).

В зависимости от объекта стандартизации, его специфики и содержания разрабатываемых к нему требований стандарты подразделяются на следующие виды:

Стандарты основополагающие;

Стандарты на продукцию, услуги;

Стандарты на процессы;

Стандарты на методы контроля, испытаний, измерений, анализа.

1.3 Сертификация продукции

Сертификация продукции является одним из способов подтверждения соответствия продукции заданным требованиям.

В мировой и отечественной практике применяются различные методы подтверждения соответствия объектов заданным требованиям, которые выполняются разными сторонами – изготовителями, продавцами, заказчиками, а также независимыми от них органами и организациями. Последними, в частности, могут быть государственный надзор за соблюдением обязательных требований стандартов, деятельность органов технического и санитарного надзора за безопасностью, ведомственный контроль и приемка продукции для государственных нужд (государственный резерв, заказы на оборонную продукцию и т.д.).

За рубежом в настоящее время главным доказательством подтверждения соответствия является декларация о соответствии, предоставляемая изготовителем от своего имени и под свою ответственность: Подтверждение соответствия в рамках Европейского Союза производится на соответствие Европейским Директивам, основные требования которых обязательны для исполнения. Европейские Директивы содержат общие требования по безопасности для, определенной группы продукции, например, машин, строительной продукции, индивидуального защитного устройства, игрушек, медицинской продукции и др. Продукция может быть выпущена на европейский рынок только тогда, когда она отвечает требованиям всех касающихся ее директив.

Проверка соблюдения соответствия осуществляется посредством так называемых модулей, включающих в себя различный набор доказательств, в том числе и с привлечением третьей стороны. Результатом подтверждения соответствия является предоставление права поставщику проставлять на продукции европейский знак безопасности - СЕ.

Сертификация выделяется из процедур подтверждения соответствия тем, что выполняется третьей стороной, не зависимой от изготовителей (поставщиков) и потребителей, что гарантирует объективность ее результатов. Поэтому в условиях, когда конкуренция на рынке переместилась из ценовой сферы в сферу качества продукции, сертификация стала непременной частью эффективно функционирующей рыночной экономики.

В соответствии с Законом РФ «О сертификации продукции и услуг» целями сертификации являются, в частности, содействие потребителям в компетентном выборе продукции; защита потребителя от недобросовестности изготовителя (продавца, потребителя); контроль безопасности продукции для окружающей среды, жизни, здоровья и имущества; подтверждение показателей качества продукции, заявленных изготовителем. Сертификация может иметь, обязательный или добровольный характер.

Законом «О защите прав потребителей» определено, что товар (работа, услуга), на который законами или стандартами установлены требования, обеспечивающие безопасность жизни, здоровья потребителя, охрану окружающей среды и предотвращение причинения вреда имуществу потребителя, а также средства, обеспечивающие безопасность жизни и здоровья потребителя, подлежат обязательной сертификации в установленном порядке. Перечни товаров (работ, услуг), подлежащих обязательной сертификации (утверждаются Правительством Российской Федерации. Не допускается продажа товаров (выполнение работы, оказание услуги), в том числе импортного товара без информации о проведении обязательной сертификации и не маркированных в установленном порядке знаком соответствия. Закон возложил на Госстандарт России организацию и проведение работ по обязательной сертификации товаров (работ, услуг), подпадающих под действие данного закона.

Для реализации требований указанного выше закона Госстандартом России создана Система сертификации ГОСТ Р. Участниками обязательной сертификации являются органы по сертификации, испытательные лаборатории, изготовители (продавцы, исполнители) продукции, а также центральные органы систем сертификации, определяемые в необходимых случаях для организации и координации работ в системах сертификации однородной продукции.

Органы по сертификации сертифицируют продукцию, выдают сертификаты соответствия и лицензии на применение знака соответствия, а также приостанавливают либо отменяют действие выданных ими сертификатов. Испытательные лаборатории, аккредитованные в установленном порядке, осуществляют испытания конкретной продукции или конкретные виды испытаний и выдают протоколы испытаний для целей сертификации. Обязанностями изготовителей (продавцов, исполнителей) являются реализация продукции только при наличии сертификата; обеспечение соответствия реализуемой продукции требованиям нормативных документов, на соответствие которым она была сертифицирована; извещение органа по сертификации об изменениях, внесенных в техническую документацию или в технологический процесс производства сертифицированной продукции.

Центральный орган системы сертификации организует работу и устанавливает правила процедуры и управления в возглавляемой им системе сертификации; рассматривает апелляции заявителей по поводу действий органов по сертификации и испытательных лабораторий.

Федеральные органы исполнительной власти, на которые законодательными актами Российской Федерации возлагается организация и проведение работ по обязательной сертификация, в пределах своей компетенции: создают системы сертификации однородной продукции и устанавливают правила процедуры и управления для проведения сертификации в этих системах; ведут государственный реестр участников и объектов сертификации; устанавливают правила признания зарубежных сертификатов, знаков соответствия и результатов испытаний; рассматривают апелляции по вопросам сертификации; аккредитуют органы по сертификации и испытательные лаборатории.

В настоящее время зарегистрировано более десяти систем обязательной сертификации, возглавляемых различными федеральными органами исполнительной власти. Среди них такие, как: Система сертификации на федеральном железнодорожном транспорте Российской Федерации, возглавляемая Министерством путей сообщения; Система сертификации на воздушном транспорте Российской Федерации, возглавляемая Департаментом воздушного транспорта Минтранса России; Система сертификации продукции и услуг в области пожарной безопасности, возглавляемая Главным управлением Государственной противопожарной службы МВД России и др.

Международным сообществом принято определение сертификата соответствия как документа, выданного в соответствии с правилами системы сертификации и указывающего, что обеспечивается необходимая уверенность в том, что должным образом идентифицированная продукция, процесс или услуга соответствует конкретному стандарту или иному нормативному документу. Из этого определения следует, что сертификация создает определенную степень (не абсолютную) уверенности соответствия. Для этого сертификация должна располагать набором доказательств, а также документальным или иным подтверждением этих доказательств. Они должны создавать необходимую уверенность соответствия, а значит, должен быть установлен уровень необходимой уверенности, под который собираются доказательства. Чем выше уровень уверенности, тем весомее должны быть доказательства.

В общем случае при сертификации могут быть проведены: испытания продукции как для первичного подтверждения соответствия, так и в процессе периодической проверки стабильности соответствия; первичная оценка состояния производства, последующий после выдачи сертификата инспекционный контроль за сертифицированной продукцией.

Для различных видов продукции состав и содержание трех основных операций (испытания, оценка производства, инспекционный контроль) могут быть различными. Набор доказательств может включать или не включать, в зависимости от требуемой уверенности, разные виды испытаний, оценки производства и инспекционного контроля. Совокупность и последовательность отдельных операций, выполняемых третьей стороной для подтверждения соответствия, принято называть схемой сертификации.

Добровольную сертификацию может проводить любое юридическое лицо, зарегистрировавшее свою систему в установленном порядке. Заявитель на добровольную сертификацию вправе сам установить номенклатуру требовании, на соответствие которым проводится сертификация.

Глава 2 Проект сертификации ООО «Внешэкономипрод»

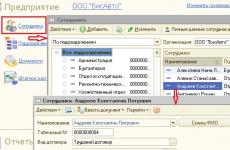

2.1 Характеристика и структура предприятия

Любое предприятие в ходе своей деятельности сталкивается с факторами, относящимися к сфере вне организации, но влияющими на ее деятельность. Каждая фирма уникальна в своем роде, поэтому и процесс изменения каких-либо аспектов деятельности предприятия должен всегда начинаться с анализа текущей ситуации в самой организации, как единой системы, так и надстройки предприятия, которая включает в себя рассмотрение внешних сил.

ООО «Внешэкономпрод». была организованна в 1994 году. Сегодня компания осуществляет несколько видов бизнеса. В данной работе сделан акцент на ее ведущей деятельности – оптовая и розничная торговля продуктами питания на территории Ханты-мансийского автономного округа и за его пределами. Стиль руководства на данном предприятии авторитарный. Ресурсы делятся на три категории: основные средства производства-техника, людские ресурсы-сотрудники фирмы, расходный материал-энергия, интеллектуальный потенциал сотрудников-капитал. К затратам относятся вышеуказанные входные элементы и ресурсы.

В настоящее время организационная структура ООО «Внешэкономпрод» является линейно-функциональной.

|

Высшим органом управления обществом является общее собрание его участников (Общее собрание). Все участники имеют право присутствовать на общем собрании, принимать участие в обсуждении вопросов повестки дня и голосовать при принятии решений лично или через своих представителей.

2.2 Управление реализацией проекта сертификации СМК ООО «Внешэкономпрод»

Определение сдерживающих и движущих сил изменения (поле сил Левина) и их распределение по степени контролируемости предприятием

Успех претворения в жизнь плана изменений зависит от правильной оценки движущих и сдерживающих сил, выбора соответствующих моделей и методов осуществления проекта. В данном курсовом проекте мы используем поведенческие и планово-организационные подходы, которые обеспечивают результативность проекта изменений, как процедур и операций, выполняемых исполнителями.

Для начала используем анализ поля сил, разработанный Левином. Он предложил, что любая организация находится в равновесии между движущими и сдерживающими силами изменений. Необходимо определить сдерживающие и движущие факторы изменений и оценить степень их влияния на проект изменений, а также потенциал изменений, то есть силы, которые в настоящий момент не используются, но к ним можно прибегнуть в случае необходимости.

Интегрированная схема и модель анализа устойчивости системы управления может быть построена на основе объединения способа оценки степени влияния внешних и внутренних факторов, схема поля сил Левина (состояния равновесия между движущими и сдерживающими силами в проекте изменений).

Движущие силы:

1. Значительная доля на внутреннем рынке;

2. Конкурентоспособность продукции по соотношению "цена-качество";

3. Разнообразие предлагаемой продукции, ориентирование на различных потребителей;

4. Большая поддержка со стороны региональных властей и предприятий региона;

5. Обновление производственной базы предприятия (закупка новой техники, оборудования);

6. Высокая квалификация, богатый опыт сотрудников;

7. Обучение персонала;

8. Высокая культура на производстве и сплоченность коллектива;

9 Возможность привлечения дополнительных финансовых ресурсов

Сдерживающие цели:

1. Снижение объемов сбыта;

2. Снижение имиджа компании;

3. Снижающаяся прибыль;

4. Высокая оплата труда квалифицированного персонала;

5. Низкие темпы проведения внутриорганизационных изменений;

6. Возможность внутренних конфликтов из-за психологической несовместимости сотрудников;

7. Риск присутствия недобросовестных клиентов на рынке;

8. Отсутствие внешнеторговой стратегии развития предприятия.

Значимость проблемы определяется толщиной стрелок. Исходя из этого, можно сделать определенные выводы: основными движущими силами проекта являются - конкурентоспособность продукции по соотношению "цена-качество", обновление производственной базы предприятия (закупка новой техники, оборудования), а также возможность привлечения дополнительных финансовых ресурсов со стороны предприятий региона. Основными сдерживающими силами являются - низкие темпы проведения внутриорганизационных изменений и отсутствие внешнеторговой стратегии развития предприятия.

Наиболее значимое сопротивление на проведение изменений оказывает нестабильная ситуация у поставщиков и боязнь изменений со стороны персонала. На деятельность поставщиков мы повлиять не можем, а следовательно, не можем снизить влияние этого фактора. Но можем уменьшить сопротивление со стороны персонала.

Выделим основные причины сопротивления изменениям со стороны персонала:

Непонимание и недоверие, вызванное недостатком информации.

Боязнь потерять работу или часть заработка.

Нежелание что-либо менять, привычка к старому.

Данное сопротивление изменениям можно минимизировать путем проведения образовательных программ и курсов повышения квалификации, дополнительным информированием, принятием персоналом участия в проекте изменений, назначение противников изменений ответственными за выполнение отдельных этапов проекта и др. Выбрать метод уменьшения сопротивлений помогает континуум Коттера и Шлезингера.

Теоретическая модели преодоления сопротивления

Анализ теоретических моделей преодоления сопротивления (континуум Коттера-Шлезингера)

Таблица 1

Анализ теоретических моделей преодоления сопротивления

|

Тип стратегии |

Суть стратегии |

|

Директивная – для изменений, проводимых в ультимативном порядке |

При слабом влиянии менеджера на самоуправляемую проектную группу все учатся в процессе реализации изменений на своих ошибках |

|

Основанная на переговорах для разного рода соглашений |

Менеджер – инициатор изменений, готов к быстрым действиям по жестокому плану, подавляя сопротивление |

|

Нормативная – для развития организационной культуры и достижения приверженности общим целям и ценностям |

Менеджер мало вникает в решения экономических и технических экспертов при решении четко поставленных проблем |

|

Аналитическая – для узких целей проектной проработки специальных экономических и технических проблем |

Внешние консультанты совместно с персоналом добиваются понимания общих целей и сопричастности к изменениям |

|

Опробованная (ориентация на действия) – для решения неопределенных проблем |

Менеджер – инициатор изменений, учитывает интересы других и готов на компромисс |

Применительно к нашему случаю, целесообразно использование аналитического типа стратегии, так как понимание общих целей и сопричастности к изменениям персоналом компании позволяет добиться наиболее эффективного решения поставленных задач.

Планирование сертификации системы менеджмента качества

Определим основные мероприятия по созданию системы менеджмента качества на ООО «Внешэкономпрод» и сроки их реализации.

Таблица 2

Мероприятия, необходимые для реализации проекта на предприятии ООО «Внешэкономпрод»

|

Наименование мероприятия |

Исполнители |

Продолжительность |

|

|

Разработка проекта организации службы управления качеством, определение целей и задач проекта |

Специалисты отдела маркетинга, менеджеры всех уровней |

||

|

Разработка программы соответствующего обучения персонала, модернизации целей компании, ее организационной структуры |

Руководство компании, внешние консультанты |

||

|

Проведение обучения персонала |

Привлеченные специалисты |

||

|

Реорганизация деятельности предприятия в соответствии с требованиями ГОСТ Р ИСО 9001-2001, разработка документации соответствующей системы менеджмента качества |

Руководство и сотрудники компании |

||

|

Проведение сертификации системы качества на предприятии |

Привлеченные специалисты соответствующего органа сертификации |

|

№ п/п мероприятия |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. График Ганта для мероприятий проекта компании ООО «Внешэкономпрод»

2.3 Разработка финансово-экономического плана сертификации СМК ООО «Внешэкономпрод»

Увеличение собственных финансовых ресурсов предприятия на прямую зависит от суммы получаемой им прибыли, которая может быть достигнута путем освоения выпуска новых изделий, увеличения объемов производства, снижения издержек.

Сертификация системы менеджмента качества и создание службы управления качеством позволят предприятию значительно увеличить сбыт продукции не только за счет отечественного потребителя, но также за счет реализации продукции на рынке стран СНГ.

Предприятие располагает двумя альтернативными вариантами инвестиционных проектов по управлению качеством продукции:

проект "А" - инвестиции на переход предприятия на стандарт ГОСТ Р ИСО 9001-2001 на сумму 10200 тыс. руб. на 2 года

проект "Б " – реконструкцию и модернизация производства, для расширения отечественного рынка сбыта на сумму 9000 тыс. руб. на 4 года

Для оценки эффективности этих проектов необходимо определить ожидаемую сумму чистого приведенного дохода по ним. Данные, характеризующие эти проекты, приведены в таблице 3.

Таблица 3

Данные инвестиционных проектов, необходимые для расчета показателя чистого приведенного дохода

|

Показатели |

Инвестиционные проекты |

|

|

|

|

|

|

1. Объем инвестируемых средств |

||

|

усл. ден. ед |

|

|

|

2. Период эксплуатации инвестиционного проекта, лет |

|

|

|

3. Сумма чистого денежного потока всего, усл. ден. ед., |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

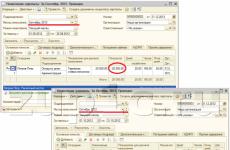

Приведем динамику показателей для оценки инвестиционных проектов: проекта «А» и проекта «Б».

Для дисконтирования сумм денежного потока проекта "А" ставка процента принята в размере 10%, а проекта "Б" - 12% (в связи с более продолжительным сроком его реализации). Результаты дисконтирования денежного потока приведены в табл. 9.

Дисконтный множитель находим по следующей формуле:

Таблица 4

Расчет настоящей стоимости чистого денежного потока по инвестиционным проектам

|

Инвестиционные проекты |

||||||

|

Будущая стоимость |

Дисконтный множитель при ставе 10% |

Настоящая стоимость |

Будущая стоимость |

Дисконтный множитель при ставе 12% |

Настоящая стоимость |

|

|

|

||||||

С учетом рассчитанной настоящей стоимости чистого денежного потока определим чистый приведенный доход. По первому инвестиционному проекту он составит:

ЧПД = 12231,4 - 10200 = 2031,4 усл. ден. ед.

По второму инвестиционному проекту он составит:

ЧПД = 10593 - 9000= 1593 усл. ден. ед.

Рис. 2. Чистый приведенный доход

Таким образом, сравнение показателей чистого приведенного дохода по рассматриваемым инвестиционным проектам показывает, что проект "А " является более эффективным, чем проект "Б " (хотя по проекту "А "сумма инвестируемых средств больше, а их отдача в виде будущего денежного потока меньше, чем по проекту "Б ").

ИД = 12231,4 / 10200 = 1,2.

По проекту "Б" индекс доходности составит:

ИД = 10593/ 9000=1,18.

Показатель "индекс доходности" также может быть использован не только для сравнительной оценки, но и в качестве критериального при принятии инвестиционного решения о возможностях реализации проекта. Если значение индекса доходности меньше единицы или равно ей, инвестиционный проект должен быть отвергнут в связи с тем, что он не принесет дополнительный доход на инвестированный капитал. Иными словами, для реализации могут быть приняты реальные инвестиционные проекты только со значением показателя индекса доходности выше единицы.

Сравнение инвестиционных проектов по показателю "индекс доходности " показывает, что проект "А" является более эффективным.

Далее определим период окупаемости по ним. Для этого в первую очередь определим среднегодовую сумму чистого денежного потока в настоящей стоимости. По проекту "А" она составит: 12231,4/2= 6115,7 усл. ден. ед., а по проекту "Б" - соответственно: 10593 /4 = 2648,25 усл. ден. ед. С учетом среднегодовой стоимости чистого денежного потока период окупаемости по проекту А составит:

ПО = 10200/6115,7 =1,67года,

а по проекту "Б": ПО = 9000/2648,25 = 3,4года.

Рис. 3. Период окупаемости

Сравнение инвестиционных проектов по показателю "период окупаемости " свидетельствует о существенных преимуществах проекта "А " перед проектом "Б " (при сравнении проектов по показателям "чистый приведенный доход" и "индекс доходности " эти преимущества были менее заметными).

Далее определим по ним внутреннюю ставку доходности. По проекту "А" нам необходимо найти размер дисконтной ставки, по которой настоящая стоимость денежного потока (12231,4 усл. ден. ед.) за 2 года будет приведена к сумме инвестируемых средств (10200 усл. ден. ед.). Размер этой ставки составляет 9,5%, который и представляет собой, внутреннюю ставку доходности данного проекта. По проекту "Б " необходимо соответственно найти размер дисконтной ставки, по которой настоящая стоимость денежного потока (10593 усл. ден. ед.) за 4 года будет приведена к сумме инвестируемых средств (9000 усл. ден. ед.). Размер этой ставки составляет 8,6%, которая также представляет собой внутреннюю ставку доходности данного проекта.

Рис. 5. Внутренняя ставка

доходности

Сопоставляя показатели внутренней ставки доходности, мы видим, что по проекту "А " она более чем вдвое выше, чем по проекту "Б", что свидетельствует о существенных преимуществах проекта "А" при его оценке по этому показателю.

Если предприятие располагает рядом альтернативных реальных инвестиционных проектов, то по результатам оценки их эффективности разрабатывается сравнительная таблица, форма которой приведена в таблице.

При составлении сравнительной таблицы значения отдельных показателей эффективности приводятся в сопоставимых для всех проектов единицах измерения, а ранговая значимость показателей формируется на регрессионной основе (т.е. наименьшая ранговая значимость - "единица" - присваивается проекту с наилучшим значением рассматриваемого показателя оценки эффективности).

Таблица 5

Сравнительная таблица основных показателей эффективности рассматриваемых реальных инвестиционных проектов

|

Перечень рассматриваемых инвестиционных проектов |

Показатели эффективности инвестиционных проектов |

|||||||

|

Чистый приведенный доход |

Индекс доходности |

Период окупаемости |

Внутренняя ставка доходности |

|||||

|

Проект «А» |

||||||||

|

Проект «Б» |

||||||||

Таким образом, из таблицы хорошо видно, что по всем показателям проект «А» по сертификации СМК более эффективный и ООО «Внешэкономпрод» принимает его, т. е. направляет инвестиции.

Заключение

Качество выпускаемой продукции на предприятии - важный фактор деятельности в условиях рынка, поскольку обеспечивает расширение сегментов "рынка, процветание предприятия, рост прибыли.

Международный опыт показывает, что работы по повышению качества целесообразно проводить в рамках системного управления, которое охватывает весь жизненный цикл продукции - от проектирования до потребления и утилизации.

Управление качеством продукции базируется на стандартизации, которая представляет собой нормативно-техническую основу, определяющую прогрессивные требования к продукции, изготавливаемой для нужд национального хозяйства, населения, обороны, экспорта.

Конечная оценка качества изготовления продукции осуществляется с помощью сертификации, которая означает испытание продукции, выдачу сертификата соответствия, маркировку продукции (знак соответствия) и контроль за состоянием последующего производства с помощью контрольных испытаний.

Реализация нормативных актов в управлении качеством продукции позволяет организовать эффективную Систему законодательного обеспечения качества и безопасности продукции. Созданная с учетом зарубежной и отечественной практики нормативно-правовая база управления качеством продукции стоит на защите прав при нарушении прав и интересов граждан и юридических лиц на территории РФ.

1. Гличев А.В. Основы управления качеством продукции. 2-е изд. - М.: РИА <Стандарты и качество>, 2005. - 424 с.

2. Горшкова Л.А., Гельгор В.И. Реальные пути совершенствования продуктов питания // Сертификация, 2008, №1, С.23-25

3. Грузинов В.П., Грибов В.Д. Экономика предприятия: Учеб. пособие.-2-е изд. - М.: Финансы и статистика, 2006.

4. Долбина А.С., Шахурина Ф.Р., Цыкоза Г.Н. Защита прав потребителей. Библиотека делового человека. Москва 2008 год.

5. Мескон М.Х., Альберт М., Хедоури Ф. Основы менеджмента. - М.: Дело, 2004.

6. Мишин В.М. Менеджмент качества и конкурентоспособности продукции: Учеб. пособие. – М.: ГАУ, 2008. – 81с.

7. Окрепилов В.В. Управление качеством: Учеб. для вузов. – 2-е изд. доп. и перераб. – М.: ОАО «Изд-во Экономика», 2008.

8. Раицкий К.А. Экономика предприятия: Учеб. для вузов. – М.: Информ. Внедренческий центр «Маркетинг», 2009.

9. Фатхутдинов Р.Д. Стратегический менеджмент. - М.: Дело, 2006.

10. Федько В.Л., Альбеков А.У. Маркировка и сертификация товаров и услуг: Учеб. пособие. – Ростов: Феникс, 2008.

11. Цугель Т.М. Десять шагов на пути к процессной структуре организации // Методы менеджмента качества. - 2009. - № 2.

Приложение 1

1 2 3 4 5 6 7 8 9 10

Стандартизация - деятельность, направленная на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного использования в отношении реально существующих или потенциальных задач (ИСО/МЭК).

Управление качеством - деятельность, осуществляемая для достижения уровня качества, которое удовлетворяло бы требованиям стандартов, регламентов, рыночным условиям и т.п.

Качество не только экономическая, но и нравственная категория. Концепция управления качеством, пришедшая на смену традиционной концепции контроля продукции, рассматривает каждый этап в процессе создания товара, а не только конечный результат. При таком подходе к рабочему процессу приходится решать ряд задач, связанных с выбором.

Всеобщее и многократное использование набора решений для конкретной области позволяет не только упорядочить работу, но и получить оптимальный результат. Для того, чтобы такой подход стал достоянием большого числа предприятий, существует процедура стандартизации.

Управление качеством и стандартизация тесно взаимосвязаны. Одним из проявлений этой взаимосвязи можно считать появление группы стандартов, разработанных Международной организацией по стандартизации в области управления качеством - «Системы менеджмента качества» (ИСО-9001).

Эволюция качества - от качества товара к системе качества

Понятие «качество» появилось задолго до возникновения товарного производства. Одни изделия служили дольше и были удобны в использовании, другие, напротив, доставляли пользователям много проблем. С развитием технологий и товарного рынка это понятие становилось все более емким и переросло первоначальные характеристики, связанные с физическими параметрами товара. Качество сегодня - это уже не просто товар или услуга, пользующаяся предпочтением потребителя, а система, охватывающая все сферы деятельности организации и ее партнеров по бизнесу.

Рассматривая эволюцию управления качеством, просматривается, как минимум, два этапа. Первый из которых связан собственно с необходимостью управлять качеством товара, и включает два периода (1900-1920 и 1920-1950 годы). Второй этап охватывает время с окончания второй Мировой войны до наших дней, и связан с системным подходом к управлению качеством. При этом важно отметить, что по мере развития второго этапа менялось и само понятие системы - от предприятия, рассматриваемого как совокупность процессов, до сложной интегрированной системы, включающей как саму организацию, так и ее партнеров, поставщиков и потребителей.

Период 1900 - 1920 годов можно охарактеризовать, как стремление добиться качества продукции, соответствующего стандартам. Начало ХХ века было ознаменовано явлением, которое несколько забылось к началу ХХI, не утратив своей актуальности. Речь идет о системе Фредерика В.Тейлора. Приоритетными задачами управления предприятием Тейлор считал, не только обеспечение максимальной прибыли для предпринимателя, но и достижение максимального благосостояния для каждого занятого на предприятии работника. Содействовать же высокому заработку должно было обучение и развитие способностей каждого работника. Только тогда можно было «давать труд самого высокого качества в пределах естественных способностей каждого работника» . Знаменитая система Тейлора в области исследований по организации труда получила широкое распространение лишь после смерти ее автора. Тейлор пытался ручной труд сделать более эффективным, установив различие между более и менее ценными процессами.

Другим «революционные прорывом» начала прошлого века явилось введение на производстве должности технического контролера и приемочного контроля. Объемы товарного производства повсеместно наращивались. Наметились тенденции перехода от мелкотоварного к средне и крупно серийному производству. Сначала в рамках отдельных предприятий стали появляться требования (первые стандарты), в соответствии с которыми выпускался тот или иной вид продукции. Такие требования получили название технических условий (ТУ). Введение ТУ на ряде предприятий было обусловлено необходимостью наличия документа по качеству готовой продукции. Типовыми объектами ТУ среди товарной продукции являются изделия, выпускаемые мелкими сериями, изделия сменяющегося ассортимента, осваиваемые изделия и продукция, выпускаемая на основе новых технологий и рецептур. ТУ утверждает сам разработчик документа, т.е. на данном историческом этапе - предприятие. В условиях ожесточившейся конкуренции предприятия пытались отслеживать качество выпускаемых товаров. С одной стороны это позволяло занять более выигрышные позиции на рынке, а с другой выявить тех работников, труд которых был причиной некачественной продукции. В соответствии с выявленным браком повсеместно на предприятиях вводились штрафы за брак.

Период 1920 - 1950 годов характеризуется, как стремление добиться качества продукции, соответствующего стандартам и стабильности. На этом этапе большое развитие получили статистические методы контроля качества (SQC, Statistical Quality Control). Выборочные методы контроля качества продукции их широкое применение на производстве связаны с именем выдающегося ученого Уолтера Э.Шухарта. В историю вошли предложенные им контрольные карты, успешно применяемые до сегодняшнего дня, и впоследствии получившие название «контрольных карт Шухарта» (1924). С их помощью можно было проследить весь производственный процесс и вовремя заметить изменения, приводящие к снижению качества. Еще одной важнейшей разработкой стал «Цикл улучшений Шухарта» (PDCA), в последствии получивший имя его ученика Деминга.

Большая заслуга в развитии следующего этапа (период 1950-80 гг) в развитии управления качеством принадлежит Дж.Джурану, Э.Демингу, А.Фейгенбауму, Ф. Кросби , К. Исикава . Житель штата Айова, статистик по профессии Эдвардс Деминг сформировал многие из своих теорий во время второй мировой войны, когда обучал американских промышленников использованию статистических методов для повышения качества военной продукции. В 1950 году доктор Деминг был приглашен в Японию для оказания помощи местным производителям. Э.Деминг предложил им в первую очередь выяснить, что хочет получить от них потребитель, а затем постепенно улучшать дизайн продуктов и сам процесс производства до тех пор, пока качество не станет непревзойденным. Продукт должен быть «все еще в процессе разработки, когда находится в руках потребителя». В это же время Э.Демингом были сформулированы 14 принципов для управляющего. Деминг убеждал промышленников работать с поставщиками сырья и материалов, разработчиками технологических процессов . Благодаря осуществлению управления подобным образом менее чем за пять лет японские предприятия смогли выпускать продукцию, конкурентоспособную на мировом рынке. «Не просто производите, а старайтесь продавать. Перепроектируйте, а затем снова контролируйте процесс. Цикл продолжается с постоянным повышением качества» . Такой подход к работе организации позднее получил название цикла Деминга, замкнутого цикла планирования или цикла PDCA.

Исследуя, как изменялось качество с историей цивилизации , Джозеф М. Джуран исходил из основных положений прикладной статистики, считая, что контроль качества является центральным процессом организации. Джуран так же выделил необходимость для каждого менеджера индивидуальной деятельности, приводящей к повышению качества. Эти правила вошли в историю как 10 составляющих повышения качества Джурана . Собственный план, состоящий из 14 компонентов совершенствования качества, был предложен и Филиппом Б. Кросби. Все эти подходы являются актуальными и для сегодняшней экономики.

Период 1980-90гг стал рассматривать качество как удовлетворение требований и потребностей потребителей и производителей. Новым подходом к качеству стало формирование идеологии всеобщего управления качеством (Total Quality Management). А.Фейгенбайм в своей работе о всеобщем контроле качества дает определение и полную концепцию Всеобщего управления качеством (TQM) . Данное понятие может иметь различную трактовку, в зависимости от конкретных методов и подходов - всеобщий менеджмент качества, общефирменный контроль качества, тотальное управление качеством и т.п. Так же имеют отличия концепции TQM, связанные с национальными стереотипами (например, европейская или американская школы). Единым остается то, что система TQM является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставку точно в срок. При этом не только руководство, но и каждый работник предприятия должны осознавать, что нельзя останавливаться на достигнутых результатах, следует «постоянно улучшать качество». В системе TQM существенно возрастает роль каждого работника и обучение персонала. Обучение должно превратиться в часть мотивации работников. При этом используются специальные приемы развития творческих способностей каждого из сотрудников

Сегодняшний период развития идеологии управления качества можно рассматривать как ориентацию качества на глобальный рынок и реакцию на быстрые и непредвиденные изменения. Среди советских и российских специалистов в области управления качеством необходимо особо выделить выдающегося ученого и просветителя Юрия Адлера. Являясь автором, переводчиком и научным редактором более 600 работ в области управления качеством Ю. Адлер ведет большую общественную работу. Успех многих российских предприятий напрямую зависит от его разработок и внедрений различных методов управления качеством.

Основы стандартизации

Понятие стандартизации дано двумя крупнейшими и авторитетными международными организациями, работающими в области разработки стандартов - Международной организацией по стандартизации (1947)и Международной электротехнической комиссией (1906). Но история термина уходит в далекое прошлое. Первые упоминания о стандартах в России относятся к правлению Ивана Грозного. Позднее, стремясь к развитию торговли с другими странами Петр I учредил правительственные бракеражные комиссии, в компетенцию которых входила проверка качества экспортируемых товаров. Но началом развития стандартизации в нашей стране следует считать введение метрической системы мер и весов.

Большая работа в области стандартизации проводилась во времена СССР. В 1925 г. создается первый центральный орган по стандартизации - Комитет по стандартизации при Совете Труда и Обороны. Первые общесоюзные стандарты (ОСТ) на пшеницу, чугун, прокат черных металлов, товары народного потребления были приняты уже в 1926 году. 1940 год ознаменован созданием Всесоюзного комитета по стандартизации и введением в практику государственных стандартов (ГОСТов). В 1965 году впервые в мировой практике в СССР был разработан и утвержден комплекс государственных стандартов «Государственная система стандартизации».

Общей целью стандартизации является защита интересов потребителей и государства по вопросам качества, процессов и услуг. Направлена стандартизация на достижение следующих целей:

Безопасность продукции, работ и услуг для , жизни, здоровья, имущества

Безопасность хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф

Обороноспособность и мобилизационная готовность страны

Техническая и информационная совместимость

Единство измерений

Качество продукции, работ и услуг в соответствии с развитием науки, техники и технологии

Экономия всех видов ресурсов.

Как деятельность стандартизация базируется на определенных исходных положениях - принципах, которые отражают основные закономерности процесса разработки стандартов, обосновывают ее необходимость и определяют условия для эффективной работы. Принципы стандартизации заключаются в следующих положениях:

Сбалансированность интересов сторон, разрабатывающих, производящих, предоставляющих и потребляющих продукцию (услугу).

Системность и комплексность стандартизации.

Динамичность и опережающее развитие стандарта стандарты необходимо адаптировать к изменениям научно-технического прогресса и процессам управления.

Эффективность стандартизации. Использование стандартов должно давать экономический и/или социальный эффект.

Приоритетность разработки стандартов, способствующих обеспечению безопасности совместимости и взаимозаменяемость продукции.

Принцип гармонизации, предусматривает обеспечение идентичности документов, относящихся к одному и тому же объекту, но принятых различными организациями по стандартизации.

Четкость формулировок положений стандарта, предусматривающая невозможность двусмысленного толкования тех или иных норм стандарта.

Для достижения социальных и технико-экономических целей стандартизация выполняет определенные функции стандартизации:

- Функция упорядочения заключается в преодолении неразумного многообразия объектов и сводится к упрощению и ограничению.

- Охранная (социальная) функция обеспечивает безопасность потребителей продукции или услуг, производителей, общества от техногенного воздействия.

- Ресурсосберегающая функция обусловлена ограниченностью материальных, энергетических, трудовых и природных ресурсов и необходимостью введения обоснованных ограничений на их расходование.

- Коммуникативная функция обеспечивает взаимодействие специалистов, направлена на преодоление барьеров в торговле и содействие научно-техническому и экономическому сотрудничеству.

- Цивилизующая функция направлена на повышение качества продукции и услуг как составляющей качества жизни.

- Информационная функция заключается в обеспечении производства, науки, техники и других сфер человеческой деятельности нормативными документами, эталонами, образцами. Ссылка на стандарт является наиболее удобной формой информации о качестве товара (услуги).

- Функция нормотворчества и правоприменения заключается в узаконивании требований к объектам стандартизации в форме обязательного стандарта и его всеобщем применении в результате придания документу юридической силы.

Федеральный закон "О техническом регулировании"№ 184-ФЗ, принятый 27 декабря 2002, вступивший в силу 1 июля 2003 года, должен был коренным образом изменить всю систему разработки и принятия стандартов в стране. Основной целью принятия данного закона ставилось снижение административного и экономического давления на производителей; устранения технических барьеров в торговле; повышения эффективной защиты рынка от опасной продукции. Закон должен был содействовать вступлению страны в ВТО и сближению российских подходов в сфере технического регулирования с международными правилами. Среди основных положений, вводимые принятым законом следует выделить необходимость введения вместо государственных стандартов (ГОСТ, ГОСТ Р) двухуровневой системы документов: технических регламентов (ТР), принимаемых в виде ФЗ и обязательных к исполнению всеми субъектами права, и национальных стандартов (НС), применение которых носит добровольный характер. Помимо этого, закон разграничивает сферы регулирования ТР и НС. Сфера действия ТР ограничивается требованиями безопасности и единством измерений. Государственный надзор предусмотрен только за требованиями ТР и только на стадии обращения продукции. Государственный надзор на стадиях разработки, подготовки к производству продукции исключен.

К сожалению, опыт работы в условиях действия ФЗ «О техническом регулировании» показывает, наличие существенных противоречий между интересами производителя и разработчика стандартов, а также существенные расхождения с международными и, прежде всего, европейскими подходами к разработке технических регламентов и российской практикой. Дело в том, что большинство проектов регламентов устанавливают чрезмерно детализированные требования к продукции и процессам производства вплоть до организации и технологии производственных процессов, во многом основываясь на ведомственных нормативах и инструкциях, применявшихся в стране в 70-90х годах. Существенные расхождения в законодательной базе РФ и правоприменительной практике в сфере технического регулирования со странами ЕС и СНГ, создают технические барьеры в торговле и разрушают единое экономическое пространство со странами СНГ, что противоречит требованиям ВТО.

Деятельность Международной организации по стандартизации (ИСО) в области управления качеством и стандартизации

Стандарты играют в нашей жизни огромную роль, хотя, часто мы этого даже не замечаем. Мы можем заметить их отсутствие только тогда, когда покупаем, например, некачественную продукцию или когда продукция не отвечает нашим ожиданиям. Когда же мы получаем хороший, удовлетворяющий нашим требованиям продукт, то мы воспринимаем это как само собой разумеющееся. Мы часто не знаем о той роли, которую играют стандарты в повышении уровня качества, безопасности и эффективности.

Международная организация по стандартизации, ИСО (The International Organization for Standardization, ISO) содействует развитию стандартизации и активизации роли стандартов во всем мире. Ее основной задачей является развитие сотрудничества и международный обмен в интеллектуальной, научной, технической и экономической сферах деятельности. Эта неправительственная организация, учрежденная в 1947 году, в настоящее время объединяет представителей из 140 стран. Результатом деятельности ИСО является публикация согласованных международных стандартов во всех направлениях жизнедеятельности, исключая области, относящиеся к компетенции Международной электротехнической комиссии (МЭК).

В 1979 году в рамках ИСО был создан ТК-176 «Управление качеством и обеспечение качества» (Quality management and quality assurance). Создание данного комитета было продиктовано ожесточившимися условиями конкуренции, потребовавшими от предприятий внедрения и обеспечения эффективных систем управления качеством. Первая версия стандартов в области обеспечения качества ИСО-9000 была разработана на основе Британских национальных стандартов и опубликована в 1987 году. Это была группа взаимосвязанных стандартов, касающихся общего руководства качеством. Следующая концепция 1994 года была значительно расширена за счет рекомендаций по внедрению систем качества в организации. В декабре 2000 года была принята новая версия стандартов, предусматривающая принципиально отличные пути построения системы управления качеством на предприятии. Сегодня действует 4-я версия стандартов ИСО серии 9000.

Документы стандарта образуют согласованный комплекс правил на системы менеджмента качества, содействующий взаимопониманию в международном сотрудничестве и развитию национальных экономик. Усиливающиеся условия конкуренции и потребность выхода на новые рынки внутри страны и за ее пределы для российских предприятий диктуют единственно возможный путь - работу в соответствии с международными нормами и правилами.

Для обеспечения доверия к предприятию, внедрившему систему менеджмента качества (СМК), необходимо, чтобы достаточно авторитетная и квалифицированная организация подтвердила соответствие внедренной СМК требованиям стандарта ИСО-9001. Такое соответствие устанавливается процедурой сертификации и подтверждается выдачей документа - сертификата. При этом очень важно, какой орган провел сертификацию и выдал сертификат. Для этого организации, проводящие сертификацию СМК предприятий на соответствие стандартам, проходят аккредитацию. Она проводится с целью проверки компетентности органа и предоставления права на проведение сертификационных работ.

В 1998 году по инициативе ряда стран был создан Международный форум по аккредитации, МФА (International Accreditation Forum, IAF). Основной целью данной международной организации стало обеспечение доверия в торговых отношениях методами сертификации и аккредитации. МФА работает в тесном сотрудничестве с ИСО, опираясь на стандарты на системы менеджмента и оценок соответствия установленным требованиям.

Рекомендуемая литература

1. Англо русский словарь по менеджменту качества и оценке соответствия. Палей С., Адлер Ю., Загребельный В. - М.: РИА «Стандарты и качество», 2004.

2. Деминг Э. Выход из кризиса: новая парадигма управления людьми, системами и процессами.- М: Альпина Бизнес Букс, 2007.

3.Лифиц И.М. Стандартизация, метрология и подтверждение соотвествия. 9-е изд. перераб и доп. М.:Юрайт, 2010.

4.Нив Г. Организация как система: принципы построения устойчивого бизнеса Э.Деминга.- М: Альпина Бизнес Букс, 2007.

5.Статистические методы повышения качества /Под ред. Х.Кумэ. - М.: Финансы и статистика, 1990.

6.Управление качеством: Учебник для ВУЗов /Под ред. С.Д.Ильенковой.- 2-е изд., -М.:ЮНИТИ-ДАНА, 2003.

7.Управление эффективностью и качеством./ Пер с англ. / Под ред. Прокопенко И., Норта К.. В 2-х т. - М.:Дело, 2001.

Качество продукции – это совокупность ее свойств, обусловливающих пригодность удовлетворять определенные потребности в соответствии с назначением.

Свойство продукции – это особенность продукции, которая проявляется при ее создании, эксплуатации или потреблении. Свойства бывают простые и сложные . Например, простые свойства ткани – устойчивость к истиранию, устойчивость окраски, белизна, колористическое оформление, структура. Сложные – долговечность (первые три свойства), эстетические (последние три).

У непродовольственных товаров различают следующие сложные (комплексные) свойства:

1. Функциональные – способность выполнять основные функции, для которых предназначена продукция в заданных условиях.

2. Надежность – способность выполнять основные функции с заданной эффективностью в заданном интервале времени.

3. Эргонометрические – согласованность конструкции изделия с особенностями человеческого организма.

4. Безопасность эксплуатации – электро- и пожаробезопасность, безвредность, то есть отсутствие выделения вредных для здоровья веществ.

5. Экологические – отсутствие воздействия на окружающую среду.

6. Эстетические – способность выражать художественный образ в чувственно воспринимаемым человеком признаках формы (характеризуют информационную выразительность, рациональность формы, целостность композиции, совершенность исполнения и стабильность товарного вида изделия).

7. Экономические – экономичность в расходе товара в виде материала, экономичность машин и приборов в расходе топлива и энергии.

8. Показатели унификации – это насыщенность продукции стандартными, унифицированными и оригинальными составными частями, а также уровень унификации по сравнению с другими изделиями.

9. Показатели транспортабельности выражают приспособленность продукции для транспортирования.

10. Патентно-правовые показатели характеризуют патентную защиту и патентную чистоту продукции и являются существенным фактором при определении конкурентоспособности.

Для разных видов и групп товаров применяются общие и специфические показатели качества.

Распределение продукции по градациям качества (например, по сортам);

Соответствие продукции техническим условиям и стандартам;

Специфические – дифференцированы по видам товаров.

По официальному заявлению Международной организации по стандартизации, с 15 декабря 2000 г. вступила в силу новая версия международных стандартов по управлению качеством МС ИСО серии 9000.

Правила ИСО требуют, чтобы ее стандарты периодически пересматривались. Пересмотр МС ИСО серии 9000 - это наиболее полная переработка стандартов с момента первого издания в 1987 г. В числе основных изменений - следующие:

· сокращение числа стандартов до трех (9000, 9001 и 9004);

· ориентация на удовлетворенность потребителя, а не на потребности;

· непрерывное совершенствование;

· более логичная структура документов;

· процессный подход к управлению качеством в организации на основе восьми принципов.

Новые стандарты ориентированы на более полное удовлетворение ожиданий потребителей и улучшение их благосостояния, на получение дополнительной прибыли производителями качественных товаров и услуг, а также на получение наибольшей выгоды всеми заинтересованными сторонами (поставщиками, рабочими и служащими организации, акционерами, инвесторами) и обществом в целом.

Международные стандарты серии 9000 версии 2000 г. представляют собой отражение и конкретизацию восьми общих принципов управления качеством продукции и услуг. Новые версии МС ИСО 9000:2000 направлены на устранение барьеров в торговле, на повышение рентабельности производителей качественных товаров и на улучшение благосостояния потребителей.

Сертификация – это комплекс действий, в результате которых посредством специального документа (сертификата или Знака соответствия) подтверждается соответствие продукции требованиям международных, национальных стандартов стран-импортеров продукции, государственных стандартов.

Сертификация бывает обязательной и добровольной. Добровольная проводится по инициативе самого предприятия – производителя, по требованию продавца или потребителя. Обязательная сертификация – прерогатива государства и проводится для обеспечения безопасности и экологичности продукции. Обязательная сертификация осуществляется органом по сертификации на основании договора с заявителем для проверки соответствия продукции обязательным требованиям стандартов, к которым относятся:

Требования по обеспечению безопасности для жизни и здоровья населения;

Требования по охране окружающей среды;

Требования по совместимости и взаимозаменяемости.

Потребительские свойства продукции, установленные в стандартах, не являются обязательными. Они отражают достигнутый уровень качества и служат предметом переговоров при заключении контрактов.

Для оценки достигнутого уровня качества и рекламы своей продукции предприятие по собственной инициативе может проводить добровольную сертификацию.

Без сертификата соответствия обязательным требованиям стандартов продукция не подлежит реализации, в то время как добровольная сертификация позволяет предприятию укрепить свои позиции на рынках сбыта, подтвердив сертификатом высокое качество своей продукции.

Номенклатура товаров и услуг, подлежащих обязательной сертификации, утверждается Правительством РФ и периодически обновляется.

Различают две формы сертификации – самосертификацию («заявление о соответствии») и сертификацию соответствия (сертификацию третьей стороной).

Самосертификация заключается в том, что изготовитель сам, без участия сторонних организаций, гарантирует потребителю (заказчику) соответствие качеству выпускаемой продукции его требованиям и заявляет об этом специальным документом или знаком соответствия.

Сертификация соответствия осуществляется системой органов, независимых от участвующих сторон (то есть исполнителей (поставщиков) и покупателей – заказчиков). Для России такой третьей стороной является Госстандарт – национальный орган по сертификации.

Сертификация - процедура подтверждения соответствия, посредством которой независимая от изготовителя (продавца, исполнителя) и потребителя (покупателя) организация удостоверяет в письменной форме, что продукция соответствует установленным требованиям. Также сертификация - форма осуществляемого органом по сертификации подтверждения соответствия объектов требованиям технических регламентов, положениям стандартов, сводов правил или условиям договоров.

Виды сертификации

: обязательная сертификация и добровольная сертификация.

Обязательная сертификация - подтверждение соответствия продукции (процессов) требованиям технических регламентов (требованиям безопасности).

Добровольная сертификация - подтверждение соответствия продукции (процессов) любым требованиям, устанавливаемым заказчиком.

Сертификация осуществляется в целях:

Создания условий для деятельности предприятий, учреждений, организаций и предпринимателей на едином товарном рынке России, а также для участия в международном экономическом, научно-техническом сотрудничестве и международной торговле;

Содействия потребителям в компетентном выборе продукции;

Защиты потребителя от недобросовестности изготовителя (продавца, исполнителя);

Контроля безопасности продукции для окружающей среды, жизни, здоровья и имущества;

Подтверждения показателей качества продукции, заявленных изготовителем.

В настоящее время используется 10 схем сертификации продукции и 7 схем сертификации услуг. Схемы сертификации, применяемые для сертификации определенных видов продукции, устанавливаются соответствующим техническим регламентом. Вся деятельность по сертификации основана на Законах Российской Федерации «О техническом регулировании» и «О защите прав потребителей».

Порядок проведения сертификации:

1. Подача заявки на сертификацию.

2. Принятие решения по заявке – выбор схемы.

3. Отбор, идентификация образцов и их испытания.

4. Оценка производства (если предусмотрено схемой).

5. Анализ полученных результатов и принятие решения по выдаче сертификата соответствия.

6. Выдача сертификата соответствия и лицензии на применение знака соответствия.

7. Осуществление инспекционного контроля сертифицированной продукции (если есть по схеме).

8. Корректирующие мероприятия при нарушении соответствия продукции.

Система сертификации – совокупность правил выполнения работ по сертификации, ее участников и правил функционирования системы сертификации в целом.

В организационную структуру Системы входят:

1. Госстандарт России

2. Органы по сертификации однородной продукции

3. Испытательные лаборатории (центры)

Госстандарт выполняет следующие функции:

Определяет конкретные виды продукции, подлежащие обязательной сертификации;

Организует разработку и утверждение документов по сертификации;

Осуществляет аккредитацию (официальное признание полномочий) органов по сертификации и испытательных лабораторий;

Организует подготовку и аттестацию экспертов-аудиторов;

Взаимодействует с органами других стран и международными органами сертификации.

Органы по сертификации создаются на базе организаций, имеющих статус юридического лица и являющихся третьей стороной.

Функции этих органов:

Прием и рассмотрение заявок на сертификацию;

Определение по каждой заявки испытательной лаборатории или органа по проверке производства;

Выдача сертификатов соответствия и их регистрация в государственном реестре Системы;

Признание зарубежных сертификатов и иных свидетельств соответствия, доведение решений до заявителя;

Организация, с привлечением территориальных органов Госстандарта, инспекционного контроля стабильности характеристик продукции.

Испытательные лаборатории создаются для проведения сертификационных испытаний (экспертизы).

Схемы сертификации – это состав и последовательность действий третьей стороны при проведении сертификации соответствия.

Согласно классификации ISO существует 8 схем сертификации продукции:

1. Испытания типа;

2. Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых из торговли;

3. Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых на предприятии;

4. Испытания типа и последующий надзор с проведением периодических испытаний образцов, изымаемых на предприятии и из торговли;

5. Испытания типа и сертификация производства или системы качества, после чего осуществляется надзор за системой и периодические испытания образцов, взятых на предприятии и из торговли;

6. Рассмотрение декларации о соответствии и сертификация системы качества;

7. Испытание партии продукции;

8. Испытания каждого образца.

Важным элементом в системах управления качеством изделий является стандартизация - нормотворческая деятельность, которая находит наиболее рациональные нормы, а затем закрепляет их в нормативных документах типа стандарта, инструкции, методики требования к разработке продукции.

Главная задача стандартизации - создание системы нормативно-технической документации, определяющей прогрессивные требования к продукции, изготовляемой как для нужд народного хозяйства, населения, обороны страны, экспорта, а также контроль за правильностью использования этой документации. Действующая система стандартизации позволяет разрабатывать и поддерживать в актуальном состоянии:

Единый технический язык;

Унифицированные ряды важнейших технических характеристик продукции (допуски и посадки, напряжения, частоты и др.);

Типоразмерные ряды и типовые конструкции изделий общемашиностроительного применения (подшипники, крепеж, режущий инструмент и др.);

Систему классификаторов технико-экономической информации;

Достоверные справочные данные о свойствах материалов и веществ.

Система стандартизации Российской Федерации должна быть гармонизирована с международными, региональными и национальными системами и обеспечивать:

Защиту интересов потребителей и государства в вопросах качества и номенклатуры продукции, услуг и процессов, обеспечения их безопасности для жизни и здоровья людей, охраны окружающей среды;

Повышение качества продукции в соответствии с развитием науки и техники, с потребностями населения и народного хозяйства;

Совместимость и взаимозаменяемость продукции;

Содействие экономии людских и материальных ресурсов, улучшению экономических показателей производства;

Создание нормативно-технической базы социально-экономических программ и крупных проектов;

Устранение технических барьеров в производстве и торговле, конкурентоспособность продукции на мировом рынке и эффективное участие в международном разделении труда;